반도체 공정의 핵심인 ‘식각’은 웨이퍼에 회로를 새겨 넣는 작업이다. 시장조사업체 가트너에 따르면 식각 장비 시장 규모는 6조7,607억원(2018년 기준)에 이른다. 전 세계 반도체 장비 1위인 미국의 어플라이드머티리얼즈, 3위인 일본의 도쿄일렉트론, 4위인 미국의 램리서치 등 3개사가 이 시장의 95%가량을 잡고 있다. 메이저업체들 틈새에서 고군분투하는 토종 기업이 바로 ‘에이피티씨(APTC)’다. 주목해야 할 점은 APTC의 성장 스토리에는 SK하이닉스가 빠지지 않고 등장한다는 것이다. SK하이닉스가 APTC 제품의 시장을 만들어줬기 때문에 식각 장비 생산국 명단에 한국을 올릴 수 있었다.

SK하이닉스는 지난 2016년 폴리 식각 장비를 공급받은 후 이듬해 APTC를 ‘기술혁신기업’에 선정했다. APTC는 장비 개발 과정에서 SK하이닉스의 기술자문은 물론 장비 테스트 때도 하이닉스의 메모리 생산 라인을 자유롭게 활용했다. SK하이닉스는 공동 개발한 APTC의 식각 장비를 현재도 사용하고 있다. SK하이닉스 생산 담당의 한 임원은 “국내 기업이 장비를 만들면 당장 납품 가격이 싸지고 미국·일본 등 해외 기업과의 관계에서는 생각하기 어려운 기술 개발을 위한 공동 작업도 한결 수월해진다”고 말했다.

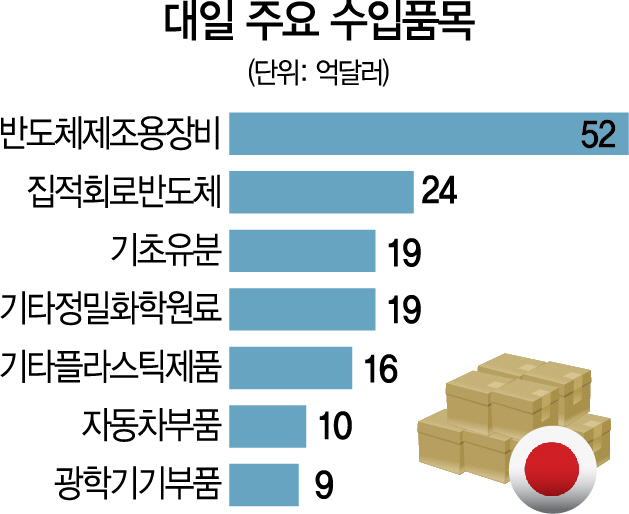

일본의 반도체·디스플레이 소재에 대한 수출 규제가 본격화한 가운데 APTC의 사례는 대기업이 장비·소재 등 후방산업 발전에 어떻게 개입하고 역할을 할 수 있는지를 보여준다. 반도체 국산화율은 △장비 20%(2018년 금액 기준, 업계 추산) △부품 48% △소재 50%에 불과하다. 개발 비용과 시간을 이유로 중소기업에 후방산업을 맡겼다가는 제2, 제3의 수출 규제에 휘둘릴 수밖에 없다. 안기현 반도체산업협회 상무는 “삼성전자나 SK하이닉스나 그동안 팔로어였지만 이제는 최고 기업에 올랐다”며 “계속 1위를 유지하려면 메모리 제조 기술에 녹아 있는 장비·소재 기술을 같이 키워야 한다”고 강조했다.

삼성이 출연했지만 독립적 공익재단인 삼성미래기술육성재단도 기초과학 등 원천기술 분야를 지원하고 있다. 연간 평균 지원 규모는 1,500억원 정도다. 삼성 내 연구원들과 연구 개발한 기술이 산업 현장에 어떻게 적용되고, 어떤 영향을 미칠 수 있는지 피드백이 이뤄진다는 것에서 차별점이 있다. 이 재단의 도움으로 국내에 특허 출원한 건수는 500여건, 해외 출원은 130여건에 이른다. 재계의 한 임원은 “통상 기술 개발 후 실제 시장에 적용하기까지 최소 5년 이상의 시간이 걸린다는 점에서 자금 여력을 갖춘 기업과 연구소 간에 장기협력 체제는 필수”라고 말했다.

자동차의 경우는 내연기관차에서 유기적으로 이뤄졌던 부품 개발이 미래 차에서는 단절될 위기에 처해 있는 만큼 완성차 업체의 역할이 어느 때보다 중요하다. 현대모비스가 세계 최고 수준의 부품모듈업체로 성장한 것도 현대·기아차라는 시장을 가졌기 때문이다. 자동차협회의 한 임원은 “자동차는 부품 하나를 구하지 못하면 전체 공급망이 모두 멈추기 때문에 부품·소재의 안정적인 확보가 매우 중요하다”며 “그동안 자동차 분야 국산화율이 90%에 이른다고는 하지만 나머지 10%인 차량용 반도체, 전기모터 등은 국산화가 안 돼 있어 관련 기술 확보가 시급하다”고 전했다. 김필수 대림대 자동차학과 교수는 “자동차 부품과 기계 시스템의 일본 의존도가 높은 가운데 최근 자동차에서 전기·전자 부품이 차지하는 비중이 30~40%로 높아져 이들 부품을 안정적으로 확보해야 할 필요성이 커졌다”면서 “친환경차 및 자율주행차 원천기술 확보와 함께 부품·소재 수입선을 유럽·미국 등으로 다변화해 일본 의존도를 낮춰야 한다”고 설명했다.

산업계는 부품소재 업종의 발전을 위해 체계적인 접근이 필요하다고 입을 모은다. 일단 정부 지원의 경우 옥석 가리기를 통해 나눠 먹기가 아닌 될성부른 업체에 집중적으로 이뤄져야 한다는 지적이 나온다. 서원형 디스플레이산업협회 본부장은 “가령 모태펀드와 민간자금을 보태 업종 전용 펀드를 만들어 인수합병(M&A), 기술 개발 등을 유인해야 한다”며 “기술력이 되는 회사에 자금 지원을 집중하되, 여력이 안 되는 회사는 업종 전환을 유도해야 한다”고 진단했다. 정보기술(IT) 업계의 한 임원은 “원천기술을 보유한 기업이나 연구소와 협업할 수 있는 기회를 만들어야 한다”며 “가령 국제 공동기술개발 프로젝트에 국내 기업이 참여할 수 있도록 정부가 힘을 쓰는 것도 방법”이라고 조언했다.

대·중소기업 간 ‘신뢰’가 형성돼 있지 않은 점도 문제로 꼽힌다. 대기업의 ‘기술탈취’ 관행 때문에 중소기업이 대기업과 협업을 꺼려 한다는 것이다. 한 섬유소재 기업의 대표는 “우리나라 대기업이 원천기술을 공개하라고 하는 건 ‘기술을 뺐겠다’고 말하는 것과 똑같다”며 “상생 자체가 불가능한 일”이라고 딱 잘라 말했다. 기술임치제도나 징벌적 손해배상제처럼 기술탈취를 막는 제도를 마련해 대·중소기업 간 공정거래 환경을 조성해야 소재·부품 국산화가 더 활발해질 수 있다는 설명이다.

/이상훈·심우일기자 shlee@sedaily.com

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

shlee@sedaily.com

shlee@sedaily.com