이러한 핵연료를 생산해 국내 23개 원자력 발전소에 핵연료를 독점 공급하고 있는 한전원자력연료를 찾아가 하루 일과를 들여다봤다.

대덕=구본혁 기자 nbgkoo@sed.co.kr

대전 유성구 한국원자력연구원 내에 위치한 한전원자력연료. 국내에서 사용되는 모든 핵연료를 공급하는 이곳은 최근 미국으로부터 관련 기술을 처음 도입한 지 25년 만에 원천기술을 확보하며 핵연료 설계·제조기술의 자립화를 이뤘다. 고성능 고유 핵연료 2종(HIPER16, HIPER17)과 핵설계 코드, 집합체 지진해석 코드, 열수력 설계 코드 등 원전 노심설계코드 4종의 개발에 성공한 것. 이에 따라 국내 기술로 제조된 핵연료의 수출길이 본격화될 토대가 마련됐다.

김기학 한전원자력연료 사장은 "세계에서 유일하게 경수로 및 중수료용 핵연료를 생산하고 있다"며 "이에 더해 핵연료가 원자로 내에서 안전하고 경제적으로 전기를 생산할 수 있도록 해줄 원자로 노심 설계와 안정성 평가, 차세대 고성능 고유 핵연료 개발에도 주력하고 있다"고 말했다.

천연우라늄 속에는 우라늄-238이 99.29%, 우라늄-235가 0.71% 포함돼 있다.

우라늄-235와 핵분열

현재 한전원자력연료는 수입된 농축 우라늄을 가공, 핵연료로 제작하여 원자력 발전소에 공급하는 것은 물론 원자로 내에서 연소되고 남은 사용 후 핵연료를 저장하거나 재처리(재사용)하는 전 과정을 맡고 있다. 이른바 핵연료 주기(nuclear fuel cycle) 전반을 책임지고 있다고 보면 된다.

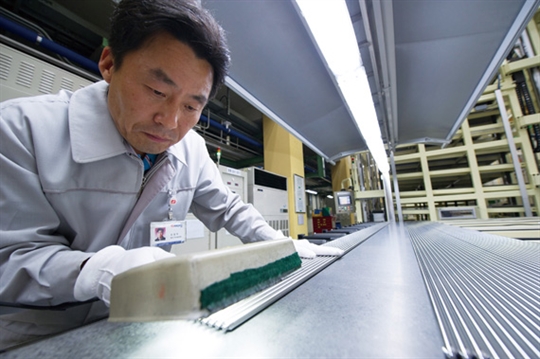

핵연료의 제조를 위해 2개의 공장을 가동 중에 있는데 제2공장에서 만든 소결체(펠릿)를 제1공장에서 연료봉에 장입, 집합체 형태로 원전에 납품하는 시스템이다.

이와 관련 우라늄은 광산에서 채굴해 분쇄한 뒤 흙 등의 불순물을 제거하는 정련을 거친다. 그러면 노란색을 띤 가루 형태의 우라늄 정광이 남는다. 이 우라늄정광에 불소(F)를 첨가, 화학결합을 유도하면 농축에 적합한 육불화우라늄(UF6)이 만들어진다.

박철주 한전원자력연료 생산본부장은 "천연우라늄 속에는 우라늄-238이 99.29%, 우라늄-235가 0.71% 포함돼 있다"며 "핵분열을 통해 에너지를 발생시킬 수 있는 것은 우라늄-235로 이 성분비율을 핵연료에 적합한 2~5%까지 높이는 공정을 농축이라 한다"고 설명했다.

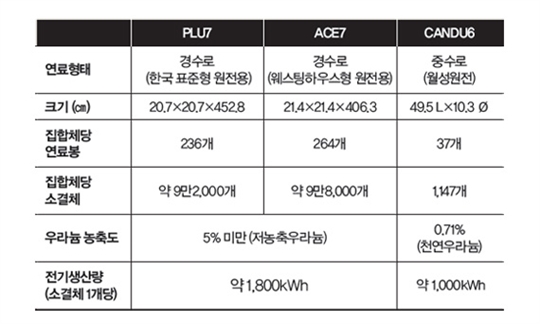

박 본부장은 이어 "중수로용 핵연료는 천연우라늄을 그대로 사용하는 반면 경수로용은 우라늄-235의 함량을 5% 이하로 높인 저농축우라늄을 사용한다"고 덧붙였다.

이런 과정을 거친 겔(gel) 상태의 농축우라늄이 국내에 수입되며, 여기서부터 한전원자력연료의 제조공정도 본격 시작된다고 할 수 있다.

구체적으로 한전원자력연료에서 수행되는 첫 공정은 농축우라늄(농축 UF6)을 분말 형태의 이산화우라늄(UO₂)으로 재변환하는 것이다. 이를 건식재변환이라 한다. 농축우라늄을 기화기에 넣고 100?105℃로 가열, 겔을 기화 시킨 뒤 변환로로 옮겨서 고온의 수증기 및 수소가스와 반응시키면 분말 UO₂가 생성된다.

변환로는 총 7개 구간으로 구성돼 있으며 약 500?800℃의 온도에서 가수분해반응과 열가수분해반응이 일어난다.

황인규 재변환팀장은 "변환로에서 생성된 분말은 중력에 의해 낙하하면서 자동적으로 소결체 공정설비에 들어간다"며 "연간 500톤 규모의 농축우라늄을 미국, 프랑스, 러시아 등지에서 수입하고 있다"고 전했다.

소결체 공정설비에서는 분말 UO₂를 연료봉에 장입하기 위해 손가락 한마디 크기의 펠릿 형태로 가공하는 작업이 이뤄진다. UO₂ 분말을 담배필터 크기의 원통 모양으로 압축성형하고, 1,750℃의 고온에서 열처리한 다음 표면을 연삭하여 반들반들하게 마무리하면 완성된다. 열처리와 연삭 과정을 거치기 때문에 외관상 세라믹과 유사하다.

문봉식 소결체팀장은 "이 공정의 전처리로 10?100마이크로미터(㎛) 크기의 UO₂ 분말 입자를 1,250㎛ 정도로 덩치를 키워야 한다"며 "입자의 밀도를 높여야 핵연료가 안전성을 유지하면서 오랫동안 핵분열을 일으킬 수 있다"고 말했다.

파워봉

연료봉 집합체 하나에서 생산되는 전력이 1억 7,000만kwh에 달한다.

하루 평균 1,400개 연료봉 생산

이렇게 약 4시간 동안 열처리와 냉각을 넘나들며 이론 밀도 95%의 소결체가 생산된다. 완성된 소결체는 하나의 중량이 5.2g이며 직경은 8㎜, 높이는 10㎜다. 이 작은 소결체 하나가 4인 가족이 8개월이나 쓸 수 있는 1,800㎾h의 전력을 만들어낸다고 한다.

문 팀장은 "우리나라의 원전은 방사선을 완벽하게 차단하기 위해 총 다섯 단계의 방호막이 구축돼 있다"며 "소결체를 세라믹 상태로 제작하는 것이 방사능 누출 다중방어시스템의 제1단계에 해당한다"고 강조했다.

제2공장에서 만든 소결체들은 엄격한 품질검사를 통과한 녀석들만 추려 저장용기에 포장, 특수창고로 입고된 뒤 특수차량을 통해 제1공장으로 이송된다. 그리고 바통을 넘겨받은 제1공장에서는 연료봉 제조, 소결체 장입, 연료봉 검사, 연료집합체 제조 등의 공정이 이뤄진다.

연료봉은 직경 9.5㎜, 두께 0.57㎜, 길이 약 4m로 원자력연료가 원자로 내에서 연소할 때 핵분열 에너지를 방출하는 모체다. 이 열에너지를 냉각수에 전달하는 한편 연소 시 발생하는 핵분열 생성물을 냉각재로부터 차폐시키는 방호벽 역할을 함께 수행한다.

열 전달 특성이 뛰어나고, 내부식성이 우수한 지르코늄(Zr) 합금으로 만들어지며 피복관과 상하부 봉단 마개, 압축 스프링, 소결체로 구성돼 있다. 참고로 지르코늄 합금은 지난 2009년 국산화에 성공해 세계적 핵연료 및 원자력 기업인 미국 웨스팅하우스로부터 우수한 품질을 인정받아 역으로 수출되고 있기도 하다.

세부 공정은 이렇다. 입고된 연료봉 피복관을 자동세척장비가 세척하면 양단 가공기가 정확한 길이로 전달하여 양 끝을 용접에 적합한 특수형상으로 가공한다. 가공이 완료된 피복관에 하부 봉단마개를 용접하고, 불순물을 제거한 후 소결체가 장입된다. 이때 소결체는 제2공장에서 이송 뒤에 전기건조로에 넣어 150℃에서 1시간 30분 동안 잔존 수분 건조의 과정을 먼저 거치게 된다.

피복관에 소결체를 장입하고, 플리넘 스프링을 삽입하고, 연료봉 변형 방지용 헬륨가스를 주입해서, 상부 봉단마개를 완벽히 밀봉 용접하면 연료봉이 완성된다. 한편 한국표준형 원전용 개량연료(PLUS7)는 집합체(연료봉 다발) 하나에 연료봉 236개, 웨스팅하우스형 개량연료(ACE7)는 264개의 연료봉이 들어간다.

한국원자력연료는 현재 하루 평균 약 1,400개의 연료봉을 생산 중에 있으며, 매 공정마다 전산컴퓨터와 연결해 각종 데이터를 정밀관리하고 있다.

빈틈없는 검사시스템

소결체를 만들어서 연료봉 장입이 마무리돼도 한국원자력연료의 업무는 끝난 것이 아니다. 핵연료의 특성상 극미한 실수나 오류도 용납되지 않는 만큼 최종적으로 3단계의 검사가 실시된다.

첫 번째는 연료봉 탐상시험기 검사로 고속중성자 및 감마선을 이용해 연료봉 내의 우라늄 농축도, 소결체 장입 길이와 간격, 스프링장입 유무 등을 비파괴 검사하게 된다. 여기서 합격된 연료봉은 헬륨누출시험기를 통해 연료봉 용접 부위의 결함 유무가 재확인된다. 그리고 마지막으로 면밀한 육안 검사가 재차 이뤄진다.

이후 진행되는 집합체 제조공정은 크게 골격체 조립, 연료봉에 대한 래커(광택제) 도포 및 제거, 집합체 조립 등의 절차로 진행된다.

저장 랙에 보관돼 있는 연료봉을 자동 위치화 프로그램을 사용해 임시 컨테이너에 장입하는데 연료봉은 골격체에 장입되기 전 표면 흠집방지를 위해 래커가 도포된다. 골격체의 경우 상단 고정체, 하단 고정체,지지 격자, 안내관, 계측관 등으로 구성되며 조립은 전기저항 점용접(spot welding) 및 벌징이라는 기계적 방법을 이용한다.

이처럼 조립이 완료된 골격체에 연료봉을 장입, 상·하단 고정체를 조립하면 핵연료 집합체가 만들어지는 것이다. 그런 다음 래커를 제거하고 집합체의 길이, 직각도, 비틀림, 진직도 등에 대한 검사를 수행하면 모든 집합체 제조 공정이 마무리된다.

완성된 집합체의 중량은 약 680㎏이며 이중 소결체의 중량이 약 500kgU다. ACE7 집합체 하나면 약 1억7,000만kWh의 전력 생산이 가능하며, 이는 약 6만 가구가 1년간 충분히 사용할 수 있는 전력량에 해당한다.

경수로 핵연료 제조공정

1. 분말 제조

육불화우라늄(UF6) 상태로 수입되는 원료를 이산화우라늄(UO₂) 분말로 변환해 소결체 제조를 위한 첨가물과 혼합해 분말을 제조한다.

2. 소결체 제조

분말을 담배필터 크기의 원통형으로 압축성형한 후 1,750℃의 고온에서 소결하고 그 표면을 연마해 세라믹 형태의 소결체를 제작한다.

3. 연료봉 제조

지르코늄 합금 튜브에 소결체를 장입하고 튜브 내의 소결체를 고정하기 위한 압축스피링을 삽입한 뒤 양쪽 끝단을 밀봉해 연료봉을 제작한다.

4. 집합체 제조

연료봉의 간격을 유지하기 위한 지지격자를 제작한다. 지지격자와 원자로 내에서 제어봉이 삽입되는 안내관을 조립해 골격체로 제작하고 골격체 내에 완성된 연료봉을 장입한다. 최종적으로 고정체를 조립하면 완성된다.

핵연료 국산화 핵심기술

우리나라는 원자력 기술 자립에 성공해 원자력 기술강국 반열에 올라섰다. 하지만 핵연료에 있어서는 핵심 원천기술을 확보하지 못해 해외에 전적으로 의존해왔다. 이들 핵연료 핵심 원천기술핵심 중국산화되지 못한 것이 바로 핵연료 피복관과 핵연료 성능 향상에 필수적인 대결정립 소결체 기술이다.

최근 한전원자력연료는 한국원자력연구원이 원자력발전소 핵연료 소재의 완전 국산화를 위해 개발한 지르코늄 합금 피복관 및 이산화우라늄(UO₂) 소결체소재 기술을 이전받았다. '고성능 HANA 피복관'과 '대결정립 UO₂ 소결체'가 바로 그것이다. 특히 피복관과 소결체의 성능을 결정짓는 핵심 요건인 부식 및 변형 저항성과 핵분열 기체 포집능력이 세계 최고 수준에 올라섰다는 평가다.

한전원자력연료는 HANA 피복관이 상용화돼 오는 2016년부터 국내 23기의 원전에 적용되고 해외 수출까지 이뤄지면 연간 약 500억원의 경제적 부가가치가 창출될 것으로 기대하고 있다. 또한 피복관 개발을 통해 확보된 신 합금 설계 및 제조기술은 내부식성과 고강도가 요구되는 타 분야의 구조 재료 개발을 위한 기반 기술로도 폭넓게 활용될 수 있다.

덧붙여 대결정립 소결체 기술을 국내 경수로용 핵연료 제조에 적용하면 연간 500톤에 달하는 국내 핵연료 소결체의 품질과 생산성이 향상되는 동시에 우리나라가 수주한 아랍에미리트 원전용 핵연료 등 수출용 고성능 핵연료(HIPER) 제조에도 기여가 예상된다.

한전원자력연료는 또 최근 고유 핵연료 및 고유 노심설계코드 원천기술을 동시 확보했다.

노심설계코드는 원전설계와 운전에 반드시 필요한 컴퓨터 프로그램으로 미국, 프랑스와 같은 원전 선진국들이 기술이전을 허용하지 않는 핵심기술이다.

지난 1978년 고리 1호기 운전을 시작한 이래 지금껏 국내 원자력 산업계에서는 해외의 원전 또는 핵연료 공급사들이 개발한 설계코드를 사용하기 위해 막대한 기술료를 지급해왔다.

36% 국내 전력 생산량 중 원자력 발전의 비중. 2030년까지 59%로 확대한다는 게 정부 방침이다.

16톤 핵연료 소결체 1개와 동일한 전력을 생산하기 위해 필요한 석탄의 양. 석유는 47드럼이 필요하다.

9만8,000개 연료봉 집합체 한 개에 들어 있는 웨스팅하우스형 개량연료(ACE7) 소결체의 숫자.

장입 (裝入) 원료나 연료 따위를 쟁여서 넣는 것.

가수분해반응 물과 반응해 몇 개의 이온이나 분자로 쪼개지는 반응.

플리넘 (plenum) 핵연료가 연료봉의 내압을 높이는 것을 방지하기 위해 연료봉 상부에 만들어 놓은 공간

비파괴 검사 (nondestructive inspection) 균열, 기공(氣孔) 등 특정 제품의 내부 결함을 제품 또는 재료의 파괴 없이 검사하는 방법.

벌징 (bulging) 금형 내에 삽입된 원통형 용기 또는 관에 고압을 가해 용기(또는 관)의 일부를 팽대시켜 성형하는 방법.

진직도 (眞直度) 이상적으로 추구한 직선과 실제 직선이 어긋난 정도.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >