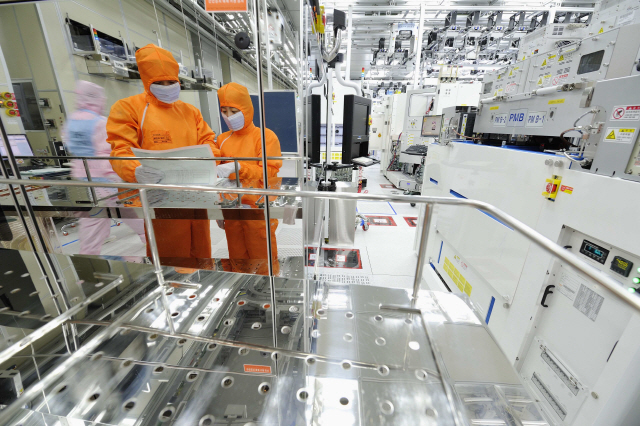

반도체 웨이퍼는 찍고(노광), 덮고(증착), 씻고(세정), 깎는(식각) 과정의 연속이다. 정밀하게 패턴을 깎아 내거나 구멍을 뚫을 때 식각 장비가 쓰인다. 반도체 웨이퍼 가공 공정의 핵심이다. 이 시장은 미국의 어플라이드머티리얼즈·램리서치, 일본의 도쿄일렉트론이 독식하고 있다. 국내 업체는 기를 못 폈다. 그런데 이들에 도전장을 내민 기업이 바로 토종 ‘에이피티씨(APTC)’다. 이 회사의 성장 스토리에는 SK하이닉스가 빠지지 않고 등장한다. 지난 2016년 이 업체로부터 폴리 식각 장비를 공급받은 것을 인연으로 하이닉스가 이듬해 ‘기술혁신기업’에 APTC를 선정했기 때문이다. APTC는 장비 개발 과정에서 하이닉스의 기술자문을 받은 것은 물론 장비 테스트 때도 하이닉스의 메모리 생산 라인을 자유롭게 활용했다. 하이닉스는 공동 개발 장비도 사줬다.

하이닉스가 국내 협력업체 지원에 나서는 것은 장비·소재 등 후방산업의 발전 없이는 메모리 제조 기술 개선이 어려운 탓이다. 국내 기업이 장비를 만들면 당장 납품 가격이 더 싸진다. 미국·일본 등 해외 기업과의 관계에서는 상상하기 힘든 기술 개발을 위한 공동 작업도 한결 수월해진다. 해외 의존도가 줄어 통상분쟁에 따른 잠재적 위험과도 거리를 둘 수 있다. 장비부품 국산화율이 올라가면 부실했던 ‘반도체 클러스터’가 알차지는 효과가 생긴다. 안기현 반도체산업협회 상무는 “삼성전자나 하이닉스나 그동안 팔로어였지만 이제는 1등”이라며 “계속 1위를 유지하려면 메모리 제조 기술에 녹아 있는 장비·소재 기술을 같이 키워야 한다”고 지적했다. 그는 “특히 국내 장비·소재 업체가 성장하면 대기업에서는 쓰임새가 다한 메모리 인력이 이 분야로 흘러갈 여지도 커진다”며 “생태계가 탄탄해지면 기술 유출 가능성이 줄어든다는 의미”라고 말했다.

가전 분야에서 탄탄한 내공을 자랑하는 LG전자도 핵심 부품 관리 능력부터 남다른 면이 있다. 부품업체와의 협업은 필수다. 지금 잘 나가는 세탁기 ‘트롬 트윈워시’에 적용되고 있는 일체형 디스플레이 패널 개발도 협력업체와의 공동 노력 끝에 나온 것이다. 당시 LG전자는 플라스틱 사출 업체인 이코리아산업에 부품 개발을 의뢰했다. 그런데 이 회사는 당시 소형 제품에만 적용되던 일체형 제품 개발에 어려움을 겪었다. 고민 끝에 LG전자는 2년간 기술자 30명을 투입해 이코리아산업과 함께 문제 해결에 매달렸다. 그 결과 사출 성형과정에 색이나 글자를 바로 입히는 IMD 공법을 세탁기 부품에 적용하는 데 성공했다. 가전 업계의 한 임원은 “삼성·LG 등 국내 대표 기업들이 사용하는 모듈화(주요 부품을 몇 개의 덩어리로 뭉쳐 만든 뒤 나중에 조립하는 방식) 공법은 부품 제조능력이 달리는 곳은 적용하기 어렵다”며 “그만큼 협력업체와의 공조가 중요하다”고 말했다.

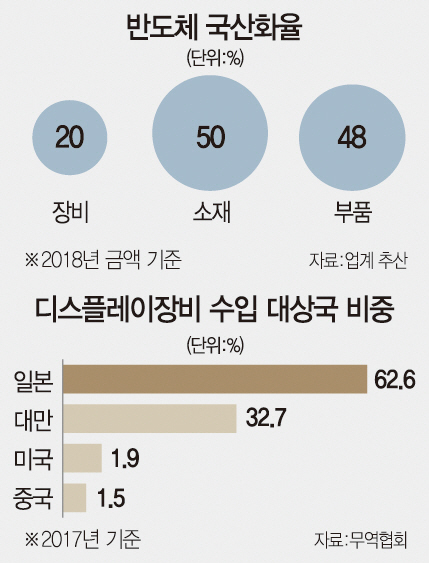

이런 사례는 1990년대부터 ‘가마우지 경제(부가가치의 상당 부문을 다른 나라에 빼앗기는 구조)’라는 비아냥을 들어온 한국 산업에 시사하는 바가 적지 않다. 완제품을 수출해도 그 안에 들어가는 부품소재는 해외에 의존하는 구조를 깨야 희망이 있기 때문이다. 1965년 한일 수교 이래 우리나라는 단 한 번도 대일 무역수지가 흑자를 기록하지 못했다. 반도체만 해도 최근 2년간의 초호황 국면에서 이뤄졌던 대규모 장비·부품 발주의 80%가량을 해외 기업이 가져갔다.

결국 이런 구조를 바꾸려면 대기업과 협력업체 간 협력 스크럼을 더 촘촘히 짜야 한다. 재계의 한 임원은 “업종 변화에 맞춰 후방산업을 육성하지 못하면 산업 토대가 허약해진다”며 “파나소닉·소니 등 일본 제조업이 부활할 수 있었던 것도 세계 시장을 상대로 독자생존이 가능한 부품 산업이 뒤를 받쳐줬기 때문”이라고 말했다.

/이상훈기자 shlee@sedaily.com

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

shlee@sedaily.com

shlee@sedaily.com