※환경을 생각하는 뉴스레터 '지구용'에 게재된 기사입니다.[구독링크]

2차전지는 한번씩 들어보셨을 겁니다. 전기 자동차와 신재생에너지 사용이 늘면서 기존의 화석연료가 내뿜는 대기오염물질을 줄일 수 있는 대안으로 주목받고 있습니다. 물론 2차전지 역시 청정 에너지라는 의미에서는 여러가지 반론이 있기는 합니다.

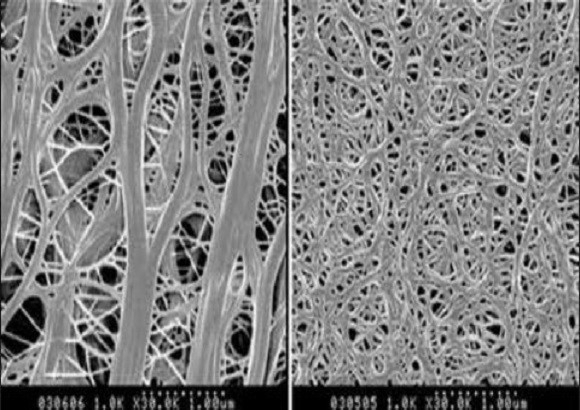

오늘은 2차전지를 구성하는 핵심 소재 중 하나인 분리막과 관련된 얘기를 해볼까 합니다. 2차전지 분리막은 배터리의 내부에서 양극과 음극을 분리해주면서 금속 이온은 자유롭게 드나들 수 있도록 만드는 소재입니다. 구겨보면 ‘바스락’하는 소리가 나고 빳빳한 느낌이 들기도 하는 ‘얇은 필름’ 입니다.

하지만 겉모습에 비해 가격은 만만치 않습니다. 전기차 배터리 가격이 1,000만원이라고 가정하면 200만원 가까이를 이 분리막이 차지한다고 하네요. 그런데 분리막 생산 과정에서 미세하게 오염되거나 찢어지는 등 훼손이 된 제품은 배터리용 분리막으로 사용할 수 없는 경우도 생깁니다. 적지 않은 분리막들이 실제 배터리 셀 생산 기업에 납품을 하지 못하고 폐기된다고 합니다. 실제로 분리막 필름을 생산하는 한 기업의 경우 분리막 폐기를 위해서 매달 1억원 이상을 쓴다고도 합니다.

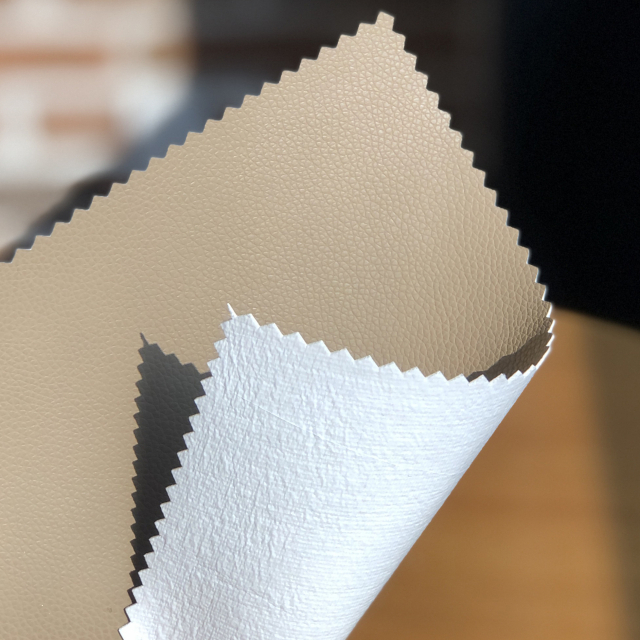

이런 상품성이 떨어지는 분리막을 이용해 새로운 기능성 원단을 만들고자 하는 스타트업이 있습니다. 디자이너 인큐베이팅을 하던 ‘라잇루트(Right Route)라는 회사입니다. 우리가 알고 있는 대표적인 기능성 원단이라고 하면 역시 고어텍스로 아주 비싼 소재 중 하나입니다. 가장 저렴한 고어텍스 멤브레인 원단이 ㎡당 1,200원 정도고, 3,000~4,000원대도 있습니다. 비싸지만 워낙 인기가 좋아 기능성 원단 시장을 거의 독점하다시피 하고 있습니다.

고어텍스와 닮은 분리막 필름…"기능성 원단으로 써보자"

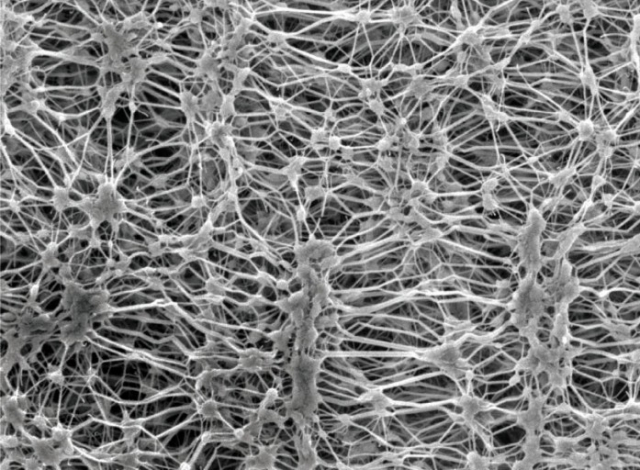

라잇루트의 신민정 대표는 분리막 필름이 고어텍스와 비슷한 특성을 가졌다는 점에 주목했습니다. 면이나 울, 가죽 등 기존 직물에다 배터리 분리막을 적용하면 새로운 기능성 원단으로 사용할 수 있지 않을까라는 생각이었다고 합니다. 사실 분리막을 기존 섬유에 붙이는 게 뭐가 어렵냐고 하시는 분들도 계실 겁니다. 하지만 분리막 고유의 물성 탓에 접착하는 것 역시 쉬운 일은 아니었다고 합니다. 우선 분리막은 온도가 높아지면 딱딱하게 굳습니다. 경화성이라고 하는데 소재가 딱딱해 지면서 이 소재의 가장 큰 특징인 구멍들도 죄다 막혀버립니다.?? 그래서 보통 사용하는 고온 접착 방식이나 기존 접착제를 사용할 수가 없다고 합니다.

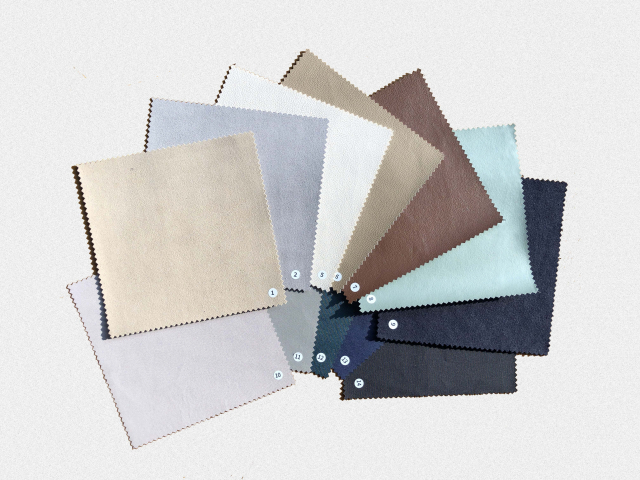

접착할 때의 압력도 중요합니다. 너무 압력이 높으면 분리막의 물성이 변하기 때문에 적절한 압력을 찾아야 했습니다. 그래서 무수한 시행착오를 겪었고 실제로 처음 섬유와 접착을 했을 땐 분리막의 물성이 그대로 남아 너무 바스락거리기도 했습니다. 울이나 레이온, 폴리에스터 등 섬유가 주는 본연의 느낌보다 딱딱한 필름의 느낌이 더 컸기 때문이었습니다. 하지만 꾸준한 실험을 통해 이제는 많이 개선됐습니다. 실제로 겨울 코트에 사용되는 울에 필름을 붙여 놓은 시제품을 만져봤는데, 설명한 것처럼 이질감은 거의 없었습니다.

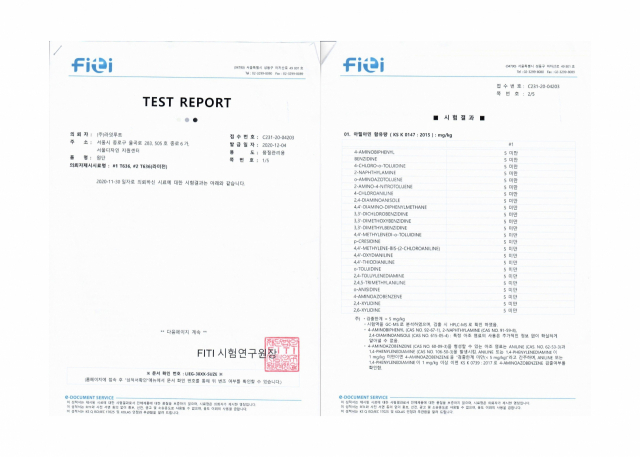

라잇루트는 이런 제조 방법과 기술 등을 모아 현재 특허 출원을 신청했다고 합니다. 특허 출원 때까지는 원단을 생산하는 기계나 생산 과정을 외부에 노출시키기 어렵다고 해서 실제로 보지 못한 것은 다소 아쉬웠습니다. 기능성 원단으로서의 품질은 어떨까요? 궁금했습니다. 신 대표는 “여러가지 물성 검사를 받았습니다. 통풍이나 투수성, 내수성 등이 일반 의류보다 훨씬 높게 나왔어요. 3번의 세탁 이후에도 이 수치는 내려가지 않았구요"라고 설명했습니다. 그래도 필름을 접착하는 방식이어서 비단(실크) 같은 하늘하늘한 옷감으로 사용하는 것보다는 겨울 코트나 텐트, 가죽 가방 등에 우선 사용하는 걸 생각하고 있다고 합니다. 그리고 연구소에서 독성 검사도 받았는데 전혀 검출되지 않았다고 합니다.

지구를 지키는 ‘슬로우패션’…"고어텍스처럼 쉽게 못 버리는 옷으로"

2015년부터 사업을 시작해 온 신 대표는 이전부터 '슬로우 패션'에 대한 고민이 적지 않았다고 합니다. 디자이너 양성 사업과 함께 잉여 원단을 업사이클하는 프로젝트를 서울시와 함께 진행하기도 했습니다. 신 대표는 “패션 산업이 쓰레기 배출양으로 보면 여러 산업 중 상위에 속한다는 얘기도 있습니다. 의류를 생산하고 원단이 남았어도 급격하게 변하는 트렌드때문에 다시 사용되지 않고 버리는 경우가 적지 않습니다"라고 지적했습니다.

신 대표는 결국 패션 산업의 주류가 돼 가고 있는 SPA(제조유통일괄) 브랜드로 대표되는 '패스트 패션' 트렌드가 변화하지 않으면 패션 산업이 환경 파괴의 주범이 될 수밖에 없다고 생각합니다. 그래서 오래 입을 수 있는 옷, 슬로우 패션 문화가 정착돼야 패션 산업이 일으키는 환경 문제를 해결할 수 있다고 믿고 있습니다. 배터리 분리막을 활용한 원단 역시 오래 입을 수 있는 옷을 만들기 위한 방법 중 하나라는 것이 신 대표의 생각입니다. 그는 “고어텍스로 만든 옷은 쉽게 버리지 못하잖아요. 드라이크리닝도 안 맡기고, 노스페이스도 한 번 사면 오래 입습니다.”라고 말했습니다.

신 대표는 업사이클링 패션 기업으로 잘 알려진 ‘파타고니아’를 예로 들었습니다. (파타고니아의 소개 영상을 보시려면…). 미국의 아웃도어 패션 브랜드인 파타고니아는 친환경 패션 기업으로 잘 알려져 있습니다. 전 세계 '힙스터'들이 즐겨 입는 옷이기도 하고. 우리나라에서도 최근 가장 핫한 브랜드로 주목받기도 했습니다. 파타고니아는 친환경 소재를 사용해 옷을 만드는 업체이기도 하지만 그 보다는 한 번 사면 오래 입을 수 있는 옷을 만드는 것으로 더 유명합니다. 네 명의 아이가 큰 아이부터 막내까지 차례로 옷을 물려 입고, 25년 된 아버지의 자킷을 아들이 물려받아 입는 장면의 파타고니아 기업 영상은 우리에게 많은 생각을 들게 합니다. 신 대표는 “파타고니아의 경영 이념 중 하나가 오래 입는 것이 환경 문제 해결에 효과적이라는 것입니다. 그들의 연구 중에서 옷 수명을 9개월 정도만 늘려도 산업 폐기물의 30%가 감소된다는 결과도 있어요.”라고 얘기했습니다.

플라스틱 빨대 없앤 스벅처럼 “회사 키워 더 많은 사회적 가치를”

신 대표의 도전은 앞으로 서서히 결실을 맺어갈 것으로 보입니다. 다행스럽게 자동차, 의류 등 이미 여러 기업들이 라잇루트의 새로운 의류 소재에 관심을 보이고 있다고 하구요. 그들이 최종적으로 라잇루트를 선택할 지는 잘 모르겠습니다. 아무리 선한 의도에 동의한다고 하더라도 산업, 기업이라는 측면에서 선택을 받는 것은 다른 얘기입니다. 신 대표는 이런 얘기를 했습니다. “잉여 원단 프로젝트를 4년 동안 열심히 진행했는데 업사이클한 양이 1톤 밖에 안됐어요. 저희가 생산한 사회적 가치가 너무 적었어요”라고. 종이 빨대가 빠르게 플라스틱 빨대를 대체할 수 있었던 것은 스타벅스라는 엄청난 영향력을 가진 기업이 주도했기 때문이라고도 했습니다. 신 대표는 배터리 분리막 소재가 성장할 수 있다면 자신이 만들어낼 수 있는 사회적 가치도 더 키울 수 있을 것으로 생각하고 있습니다.

“1년에 20명 정도 디자이너를 지원했는데 도움이 된다고 생각하지 않는 사람들도 적지 않았습니다. 사회적 기업도 정말 많이 벌어야겠다는 생각을 했습니다. 사실 사회적 기업이 아닌 큰 기업이 더 많은 사회적 가치를 만들어 내기도 하고요. 그래서 요즘에는 큰 회사를 만들고 싶다는 생각이 더 많습니다. 다만 시작 무렵 제가 갖고 있던 미션은 버리지 않을 겁니다.”

라잇루트는 올 가을에 본격적으로 상업화에 나선다고 합니다. 짧은 시간이긴 했지만 그가 가진 사명감과 진정성은 인터뷰를 통해 충분히 느낄 수 있었습니다. 신 대표의 말처럼 라인루트를 더 큰 기업으로 키워 더 많은 가치를 사회와 우리가 사는 이 곳에 돌려줄 수 있을 거라 기대하겠습니다.

/팀지구용 use4us@sedaily.com

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >