한국에너지기술연구원은 변환저장소재연구실 이진석 박사 연구진이 수명을 다한 태양광 폐패널을 재활용하고 더 나아가 회수한 소재로 고효율의 태양전지를 만드는데 성공했다고 19일 밝혔다.

지난해 개발한 실험실 규모의 태양광 폐패널 재활용 기술 개발에 이어 상용화가 가능한 수준으로 스케일업 했고 에너지소모량도 추가 절감했다. 또한 재활용 기술을 통해 회수한 소재를 다시 사용해 고효율을 내는 태양전지와 모듈을 만들었다.

2050 탄소중립의 핵심인 태양광 발전 설비는 앞으로도 기하급수적으로 늘어날 전망이다. 현재 기후위기 대응을 위해 늘어나고 있는 태양광 패널은 20~30년의 수명을 가져 정작 수명을 다한 폐패널은 미래 세대가 감당할 몫으로 남겨져 있다.

한국환경정책?평가연구원에 따르면 태양광 폐패널은 2023년 9,665톤, 2028년 16,245톤, 2032년 27,627톤 등 발생량은 증가할 것으로 전망된다. 하지만 발생량만큼 처리할 인프라는 미흡해 2022년까지 태양광 폐패널 회수?보관 체계구축, 재활용 기술개발 등 기반 마련 후, 2023년부터 제도를 도입한다.

태양광 패널은 재활용이 가능한 유리, 알루미늄, 실리콘, 구리 등으로 만들어져 적절한 회수 및 재활용을 할 경우 최소 80% 이상 다시 활용이 가능하다. 따라서 태양광 폐패널 재활용 기술은 자원순환효과를 극대화 할 수 있는 매우 효과적인 방안이다.

연구진이 개발한 태양광 폐패널 통합 재활용 기술은 프레임·정션박스 해체 자동화, 고순도 유리 분리, 유가금속 회수, 태양광 패널 제재조로 구성된다. 핵심 공정은 유리 분리로, 자체 개발한 장비를 통해 태양광 패널내 유리와 봉지재(태양광 모듈이 외부노출에 잘 견디도록 방어하는 역할) 계면을 분리시킴으로써 100%에 근접하는 유리 회수율을 얻었다.

또한 비파손 패널 뿐 아니라 파손 패널 모두에 적용할 수 있고 공정 최적화를 통해 기존에 개발한 공정 대비 전력소모를 3분의 1 이상 추가로 줄였다는 것이 특징이다.

개발 기술은 비파쇄 방식으로 분리된 부품·소재들이 섞이지 않아 패널을 구성하는 부품 중 65% 이상이면서 철분함유량이 200ppm 미만인 고급유리를 고순도로 회수해 수익성을 높일 수 있다. 연구진은 상용 72셀의 대형 패널을 대상으로 테스트해 100%에 근접한 유리 회수율을 보임으로써 상용 수준의 기술력을 입증했다.

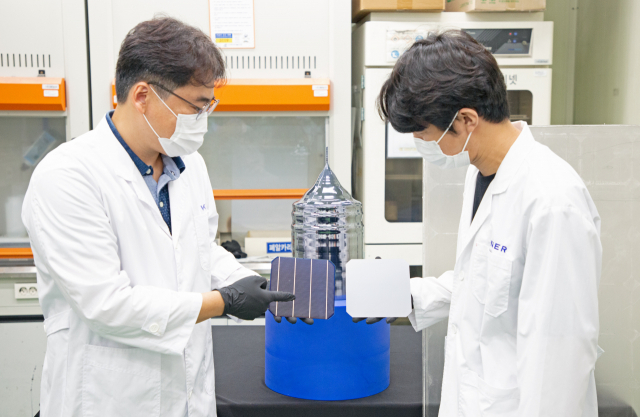

연구진은 더 나아가 폐패널로부터 회수한 실리콘을 정제해 6인치 단결정 잉곳 및 웨이퍼를 만든 후 일반적인 태양전지 제작 공정을 통해 20.05%의 고효율 태양전지를 재제조할 수 있었다. 재활용 웨이퍼에 최적화된 제작 공정을 적용한다면 더 높은 태양전지 효율을 충분히 얻을 수 있을 것으로 기대하고 있다.

연구책임자인 이진석 박사 “태양광 폐패널 1톤을 재활용하면 이산화탄소 1,200kg을 감축시키는 효과를 볼 수 있기 때문에 탄소중립에 절대적으로 필요한 기술”이라며 “개발한 기술이 민간영역으로 더욱 잘 수용될 수 있도록 경제성을 극대화하는 기술을 지속적으로 연구할 계획”이라고 밝혔다.

연구진이 개발한 기술은 국내 기업 에이치에스티에 이전됨으로써 태양광 순환경제 인프라 구축이 탄력을 받을 것으로 기대하고 있다.

태양광 수·배전반 전문기업인 에이치에스티의 황성태 대표는 “태양광 산업에 종사하면서 폐패널에 대한 심각성을 느끼게 돼 사업화를 결정한 만큼 지속적인 투자와 기술력 향상으로 성공적인 사업화 모델을 만들 것”이라고 밝혔다.

< 저작권자 ⓒ 서울경제, 무단 전재 및 재배포 금지 >

hypark@sedaily.com

hypark@sedaily.com